Xi măng là vật liệu được con người sử dụng hàng ngày trong đời sống, đặc biệt là trong ngành xây dựng hiện nay. Xi măng góp mặt ở tất cả công đoạn từ gạch xi măng, xây dựng công trình, đổ bê tông nền, đắp vẽ phụ kiện… Vậy mọi người có biết xi măng được sản xuất như thế nào, hay quy trình sản xuất xi măng diễn ra như thế nào không? Cùng Tuấn Hưng Phát đi tìm hiểu chi tiết để có câu trả lời chính xác nhất nhé.

Top 2 công nghệ sản xuất xi măng đứng đầu Việt Nam

Tại Việt Nam hiện đang áp dụng 2 công nghệ sản xuất xi măng đó là phương pháp sản xuất xi măng bằng lò quay khô và phương pháp sản xuất xi măng bằng lò quay đứng. Các công nghệ sản xuất xi măng hiện nay đều có cách thức sản xuất khác nhau với những ưu điểm nổi bật riêng. Cụ thể:

Sản xuất xi măng lò quay khô

Nguyên liệu sau khi được khai thác sẽ đưa vào nghiền nhỏ, sấy khô trong lò. Nguyên liệu sẽ được nghiền liên tục đến khi đạt được kết quả theo yêu cầu sản xuất xi măng. Năng suất làm việc của hệ thống nghiền trong lò quay khô ở dây chuyền 1 là 248 tấn/giờ và dây chuyền 2 là 300 tấn/giờ. Với năng suất này sẽ đảm bảo đủ cung ứng các hệ thống sản xuất xi măng công suất lớn.

Quy trình sản xuất xi măng bằng lò quay khô vận hành theo quy trình khép kín để đảm bảo chất lượng xi măng đạt chuẩn tốt nhất. Ở công nghệ này sẽ đi qua 4 tầng nhiệt và có hệ thống làm nguội hiện đại để đảm bảo chất lượng xi măng đầu ra. Tiếp đến những clinker chỉ làm nhiệm vụ bổ sung thêm chất phụ gia cần thiết cho xi măng thành phẩm đảm bảo đúng chất lượng sử dụng.

Ưu điểm của phương pháp này là hiện đại, tạo ra chất lượng xi măng tốt, tối ưu được chi phí sản xuất và không gây ô nhiễm môi trường, vì nó là quy trình khép kín. Tuy nhiên quy trình này có nhược điểm là không tối ưu được điện năng khi sản xuất.

Sản xuất xi măng lò đứng

Công nghệ sản xuất xi măng bằng lò đứng đã tồn tại ở Việt Nam và thế giới rất nhiều năm qua. Phương pháp sản xuất xi măng bằng lò đứng không mang lại hiệu quả sản xuất cao, chất lượng xi măng sau thành phẩm không đồng đều, đồng thời phương pháp này cũng gây ô nhiễm môi trường nghiêm trọng. Đặc biệt phải kể đến các ô nhiễm nguồn nước, ô nhiễm không khí và ô nhiễm nhiệt.

Chính vì thế hiện nay công nghệ sản xuất xi măng bằng lò quay khô đang chiếm ưu thế và thay thế hoàn toàn cho lò đứng.

Sơ đồ công nghệ sản xuất xi măng hiện đại nhất

6 Giai đoạn trong quy trình sản xuất xi măng

Quy trình sản xuất xi măng gồm các bước chính như sau:

Giai đoạn 1: khai thác và tách nguyên liệu khô

Để sản xuất xi măng thì việc đầu tiên là khai thác vật liệu thô và nghiền nhỏ chúng trước khi vận chuyển đến nhà máy. Xi măng có hỗn hợp của cát, đất sét tỉ lệ nhỏ. Vì thế cát và đất sét đều gồm các nguyên liệu chính là silic, sắt và nhôm phục vụ cho mục đích sản xuất xi măng.

Đá vôi và đất sét được sản xuất, khai thác tại mỏ đá vôi theo quy trình chặt chẽ về chất lượng và an toàn về con người. Sau đó chúng được làm nhỏ với kích cỡ phù hợp, đồng bộ, giảm độ ẩm theo yêu cầu của nguyên liệu thô trước khi đưa vào silo đồng nhất.

- Đá vôi: Đá vôi sẽ được khai thác bằng máy khoan, nổ, cắt theo tầng, đúng quy trình khai thác. Sau đó được đập nhỏ bằng búa thành các đá dăm kích cỡ 25×25 và vận chuyển bằng băng tải về kho chứa.

- Đất sét: Đất sét được khai thác bằng phương pháp ủi, bốc xúc và vận chuyển bằng thiết bị vận tải có trọng lượng lớn về máy cán trục xuống. Sau đó được vận chuyển vào kho chứa.

- Phụ gia điều chỉnh: Các loại phụ gia thêm vào sản xuất xi măng sẽ được kiểm soát theo đúng công thức với các hệ số cụ thể. Vì thế ngoài đá vôi và đất sét thì còn cần đến quặng, quặng bôxit và đá Silic.

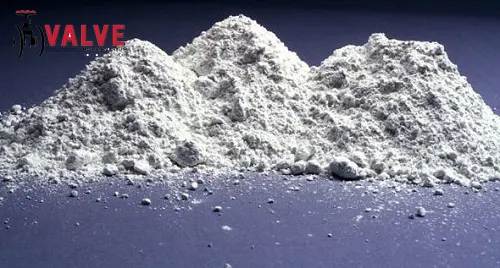

Giai đoạn 2: nghiền, chia tỷ lệ trộn phù hợp

Nguyên liệu thô sau khi được xử lý sẽ được chuyển đến phòng thí nghiệm của nhà máy. Tại đây vật liệu sẽ được phân tích, phân chia theo tỷ lệ chính xác để sản xuất xi măng. Thông thường tỷ lệ khoảng 80% đá vôi và 20% đất sét.

Tiếp đó nhà máy sản xuất xi măng sẽ lấy tỷ lệ này và nghiền trộn bằng con lăn và bàn xoay nhằm tạo thành bột mịn đồng nhất các thành phần với nhau.

Giai đoạn 3: trước khi nung

Các nguyên liệu sau khi được nghiền hoàn chỉnh và hòa trộn sẽ được đưa vào buồng nung. Buồng này sẽ chứa một chuỗi các buồng xoay trục đứng, nguyên liệu thô được đẩy vào lò nung. Buồng nung sẽ tận dụng nhiệt nung vật liệu để tối ưu chi phí và tiết kiệm năng lượng.

Giai đoạn 4: lò nung luyện clinker

Công đoạn này là công đoạn sản xuất xi măng quan trọng nhất với 4 công đoạn nhỏ như sau:

Cấp vật liệu cho lò nung: Yêu cầu của công đoạn này là kéo vật liệu dạng bột sống từ đáy silo đồng nhất cấp ổn định và cân bằng hiệu suất làm việc của hệ thống theo kế hoạch vận hành lò nung.

Nghiền, cấp than, dầu nặng vào trong lò nung: Nhằm giữ được chất lượng và khối lượng than mịn cho hệ thống lò nung vận hành ổn định để nung sản xuất xi măng trắng.

Gia nhiệt và phân hủy cacbonat: Giai đoạn này chỉ cần gia nhiệt cho bột sống đến đúng nhiệt độ yêu cầu và phân hủy hoàn toàn cacbonnat tại buồng phân hủy hoặc buồng tháp trao đổi nhiệt. Yêu cầu của mức độ phân hủy nhiệt này gồm >90% trước khi được đưa vào lò nung phân hủy tiếp.

Nung vật liệu tạo clinker. Yêu cầu nhiệt độ trong lò nung là 1450⁰C. Vì thế trong quá trình nung có thể xảy ra phản ứng hóa học khử cacbon và tạo thành khí CO2. Đồng thời là phản ứng giữa Ca, SiO2 tạo ra thành phần chính trong xi măng là CasiO3.

Giai đoạn 5: làm mát và nghiền thành phẩm

Nhằm tăng cường các hoạt tính của khoáng clinker, thu hồi nhiệt thải nhằm cấp đầy đủ khí nóng trong từng vòi đốt của calciner và bộ phận nghiền than, tải clinker cho tới khi nguyên liệu được làm nhỏ và đổ vào 1 silo.

Sau quá trình được nung thì vật liệu được đưa ra khỏi lò, sỉ được làm mát bằng khí cưỡng bức. Sỉ sẽ tỏa ra nhiệt hấp thụ nhiệt và giải tỏa nhiệt. Lượng nhiệt sỉ sẽ trở lại lò nhằm tối ưu chi phí và tiết kiệm năng lượng.

Giai đoạn 6: đóng bao và vận chuyển

Đây là công đoạn cuối cùng trong quy trình sản xuất xi măng hiện đại nhất hiện nay. Công đoạn này yêu cầu tỷ lệ hạn phải đồng đều, không vón cục. Đồng thời tiến hành đóng bao từ 20-50kg trong cho 1tui sản phẩm. Cuối cùng là vận chuyển xi măng thành phẩm đến các đại lý phân phối và bày bán.

Trên đây là toàn bộ thông tin về công nghệ sản xuất xi măng và các giai đoạn sản xuất xi măng mà Tuấn Hưng Phát đã tổng hợp được. Mong rằng với những thông tin này sẽ giúp mọi người hiểu hơn về vật liệu xi măng thân thuộc trong cuộc sống chúng ta và cách sử dụng chúng tiết kiệm hơn nhằm giảm thiểu ô nhiễm môi trường và tiết kiệm chi phí cho bản thân.